プラスチック射出成形のプロセス、アプリケーション、および利点は何ですか?

プロセスフロー

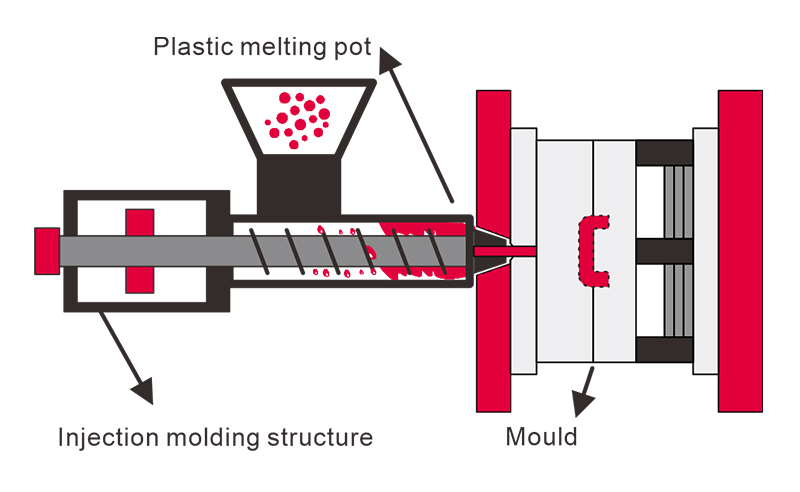

プラスチック射出成形プロセスは、乾燥、融解、高圧注入、圧力保持と収縮補正、冷却と設定、カビの開口部と排出、および後処理品質検査の7つのステップで構成されています。

プラスチック製の原料ペレットは除湿する必要があります。ナイロンのような材料は、泡を防ぐために80〜130°Cで4〜8時間乾燥する必要があります。

プラスチック製の原材料は、バレルで加熱され、溶けます。温度は異なる材料で変化します:pp:160-175°C、PC:270-300°C。バレルのネジが回転し、均一な流れを確保します。

プラスチック溶融物を70-150 MPaの閉じたカビの空洞に注入して、金型を満たします。

冷却の収縮を補うために機械の圧力を維持するには、シンクマークを防ぐために保持時間を正確に制御する必要があります。

冷却とセットは、射出成形サイクル全体の70〜80%を占めます。カビの温度は40〜120°Cの間で制御され、プラスチック部品均等に冷却し、ワープしないでください。

メカニカルエジェクターまたはロボットアームは、表面の損傷を避けるために製品を取り外します。

労働者は余分なプラスチック片を除去し、プラスチック製品がどれだけうまく機能し、一緒にフィットするかを確認します。

アプリケーション

プラスチック注入部品さまざまな業界で使用されています。

毎日の必需品:この射出成形プロセスは迅速で費用対効果が高い。例には、食器、保管ボックス、おもちゃが含まれます。

自動車部品:複雑な形の製品には、楽器パネル、ヘッドライトカバー、および通気ダクトが含まれます。

電子および電気:射出成形±0.1mmの精度では、携帯電話ケース、キーボードキー、コネクタなどの製品が含まれています。

医療機器:滅菌を必要とする製品には、シリンジケースと手術器具成分が含まれます。

産業:高強度のプラスチック製品には、ギア、パイプ、バルブが含まれます。

利点

- The プラスチックモールディングプロセスは、PP、ABS、PC、PA、PE、PLAなどの材料で使用できます。

- PP使い捨て食器、PLA電話ケース、およびTPRスパイクボール.

- Huanerは、スレッドとカスタム型の穴で複雑な部品を作成できます。すべての顧客の要件を満たすことができます。

- プラスチック製の原料利用率は95%を超え、ランナー材料はリサイクル可能です。

- The カスタム射出成形プロセスは、ほんの数秒で各ピースを生成できます。

- 私たちの寸法公差は、GB14486-2008標準を満たしています。