板金部品に適切な材料を選択するにはどうすればよいですか?

2024-11-23

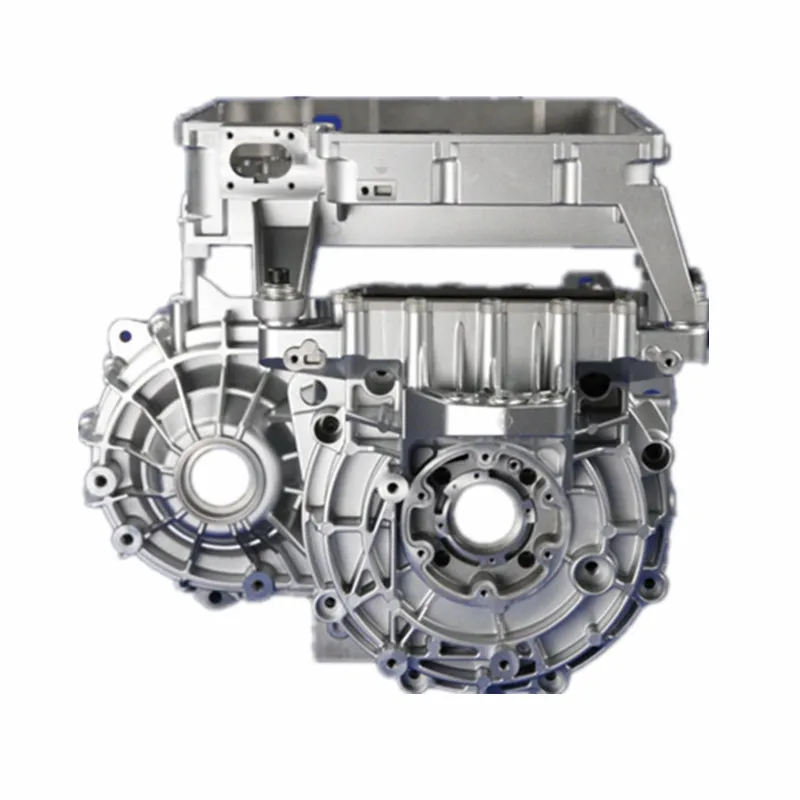

製造業では、板金部品s自動車部品から電子筐体に至るまで、さまざまな用途で重要な役割を果たしています。これらの部品に適切な材料を選択することは、耐久性、機能性、コスト効率を確保するために重要です。

コンテンツ

アプリケーション要件を理解する

適切な材料を選択するための最初のステップは、アプリケーションの要件を徹底的に理解することです。部品の機能、予想される負荷、環境条件、満たす必要のある特定の規制や基準などの要素を考慮します。たとえば、高温にさらされる部品には耐熱性に優れた材料が必要な場合があり、腐食環境にさらされる部品には耐食合金が必要な場合があります。

使用環境

板金が使用される環境に応じて適切な材料を選択してください。たとえば、板金が湿気や腐食環境にさらされる場合は、ステンレス鋼、アルミニウム、亜鉛メッキ鋼などの耐食性に優れた材料を選択します。高温環境では、高温に耐えられる合金材料を選択してください。

材料特性の評価

さまざまな材料には、板金部品の性能と耐用年数に大きく影響する独自の特性があります。考慮すべき主な機能は次のとおりです。

強度と耐久性: 用途に必要な圧力と荷重に耐えられる材料を探してください。板金製品の強度要件は、その用途によって異なります。たとえば、自動車部品や構造部品には高い強度と剛性が必要ですが、一部の装飾品や軽荷重の製品には軽量の材料を選択できます。材質の引張強さ、降伏強さなどのデータを調べることで適合性を判断できます。

耐食性:ステンレス鋼やアルミニウム合金などの材質は耐食性に優れており、屋外や湿気の多い環境に適しています。

成形性: 部品に複雑な曲げや成形が必要な場合は、真鍮や銅など、成形性に優れた材料を選択してください。

重量: アルミニウムやチタンなどの軽量素材を使用すると、製品全体の重量を軽減でき、自動車用途の燃料効率の向上や他の産業の操作のしやすさに役立ちます。

コスト: 調達、加工、リサイクルの可能性を含む材料のコストを考慮します。材料のコストはプロジェクト全体の予算に直接影響します。性能要件を満たすことを前提として、経済効率の高い材料を選択することで、生産コストを効果的に制御できます。一般に、低炭素鋼は比較的低コストですが、一部の特殊合金やステンレス鋼はより高価です。コストとパフォーマンスのバランスをとり、経済的な実現可能性を確保します。

製造工程を考えてみる

選択した材料は、スタンピング、曲げ、溶接、機械加工など、使用する予定の製造プロセスと互換性がある必要があります。一般に低炭素鋼は機械的性質や加工性に優れているため広く使用されていますが、高強度材料の中には加工が難しく、特殊な設備や技術が必要な場合もあります。たとえば、ステンレス鋼はクロム含有量が多いため溶接が難しく、アルミニウムは加工中に摩耗しやすいです。

一般的な板金材料とその特徴

冷間圧延板:主に部品の電気メッキと研磨に使用され、低コストで成形が容易で、材料の厚さは0.2~4mmです。

熱間圧延板: 主に平坦な部品に使用され、低コストですが、成形が困難です。

亜鉛メッキ:主に自動車製造、冷蔵庫、建設、換気暖房施設、家具製造に使用されます。 アルミニウムシート: 主に家電製品や電子製品の筐体に使用され、コストが高くなります。 ステンレス鋼シート: 耐食性に優れ、さまざまな環境に適しています。適切な素材を選択する板金部品は多面的なプロセスであり、用途要件、材料特性、製造プロセス、持続可能性、コストを慎重に考慮する必要があります。これらの要素を十分に評価し、専門家に相談することで、最高のパフォーマンス、最低コスト、環境への影響が最小限の材料を選択できます。最終的には、適切な材料の選択が製品の成功と寿命に貢献し、顧客満足度や市場競争力の向上につながります。